Die Prozessstabilität stellt das entscheidende Qualitätsmerkmal von Dosiersystemen dar. Das TOP 7000 Pro Dosiersystem gewährleistet nicht nur höchste Teilequalität, sondern auch eine zuverlässige Kontinuität. Durch das präzise Mischverhältnis von Silikonen und Additiven sowie die herausragende Wirtschaftlichkeit des Systems setzt das TOP 7000 Pro einen neue Benchmark am Markt.

Prozessstabilität. 2,0 µl/Imp (512.000 Imp/L)

VIELSEITIG EINSETZBAR

► Luftdetektion

BENUTZERFREUNDLICH

► Intuitive und einfachste Bedienung

Sicherheit steht bei uns an erster Stelle. Wir setzen nicht nur neue Maßstäbe in Sachen Energieeffizienz, Leistung und Prozessstabilität, sondern können auch mit Stolz behaupten, das sicherste Dosiersystem auf dem Markt zu haben. Dieser hohe Sicherheitsstandard wird durch die erfolgreiche Überprüfung des TÜV SÜD bestätigt.

Unsere TOP 7000 Pro erfüllt die folgenden Normen:

► DIN EN ISO 13849-1

► DIN EN ISO 13851

► ÖNORM EN ISO 12100

► ÖNORM EN ISO 13857

► ÖNORM EN ISO 13849-2

Zusätzlich sind unsere Systeme CE, UL (Underwriters Laboratories) und RoHS zertifiziert.

Wir gewährleisten, dass unsere Dosiersysteme höchste Sicherheits-, Qualitäts- und Umweltstandards erfüllen und somit allen gesetzlichen Anforderungen und Marktanforderungen entsprechen – Das ist unser Anspruch an unsere Dosiersysteme.

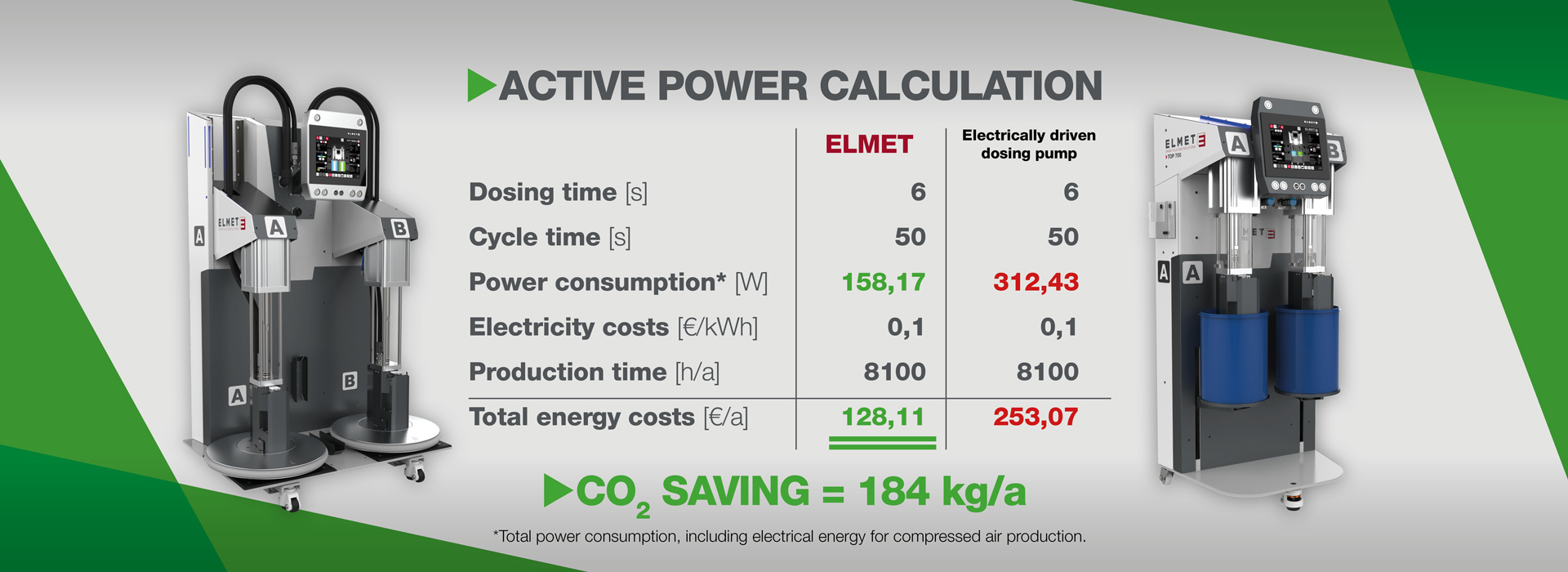

Schluss mit dem Mythos, dass pneumatisch angetriebene Dosiersysteme mehr Energie verbrauchen als rein elektrische Systeme. Die Elmet Dosiersysteme setzen neue Maßstäbe: Unsere Technologie benötigt bis zu 50 %* weniger Energie als rein elektrisch betriebene Pumpen und reduziert Ihren CO2-Ausstoß, das schützt die Umwelt und spart Kosten.

Druckluft ist einer der teuersten Energieträger! STIMMT!

Aber richtig eingesetzt kann Druckluft sogar Energie sparen, wie vergleichende Messungen an verschiedenen Dosiersystemen zeigen. Da Druckluft als pneumatische Feder ein perfekter Energiespeicher ist, verbrauchen ELMET-Dosiersysteme so gut wie keine Energie, während sie warten. Mit gerade einmal 50 Wh Leerlaufstromverbrauch und 150 bis maximal 400 Wh durchschnittlichem Energieverbrauch schlägt Druckluft sogar vollelektrische Systeme.

WAS BEDEUTED DAS FÜR SIE?

► Reduzierter Energieverbrauch

Die Elmet Dosiersysteme verbrauchen bis zu 50 % weniger Energie im Vergleich zu rein elektrisch betriebenen Pumpen. Dies führt zu erheblichen Energieeinsparungen.

► Kosteneinsparung

Durch den reduzierten Energieverbrauch sinken die Betriebskosten, was zu einer Senkung der Gesamtkosten für die Produktion führt.

► Umweltfreundlichkeit

Weniger Energieverbrauch bedeutet auch eine geringere CO₂-Belastung und somit einen geringeren ökologischen Fußabdruck. Dies unterstützt umweltbewusste Produktionsziele.

► Wettbewerbsvorteil

Unternehmen, die energieeffiziente Technologien einsetzen, können sich am Markt besser positionieren und ihre Nachhaltigkeitsbemühungen hervorheben.

► Höhere Effizienz

Die optimale Energieeffizienz der Elmet Dosiersysteme kann zu einer besseren Gesamtleistung der Produktionsanlage beitragen.

Entscheiden Sie sich für eine nachhaltige Zukunft – Entscheiden Sie sich für Elmet!

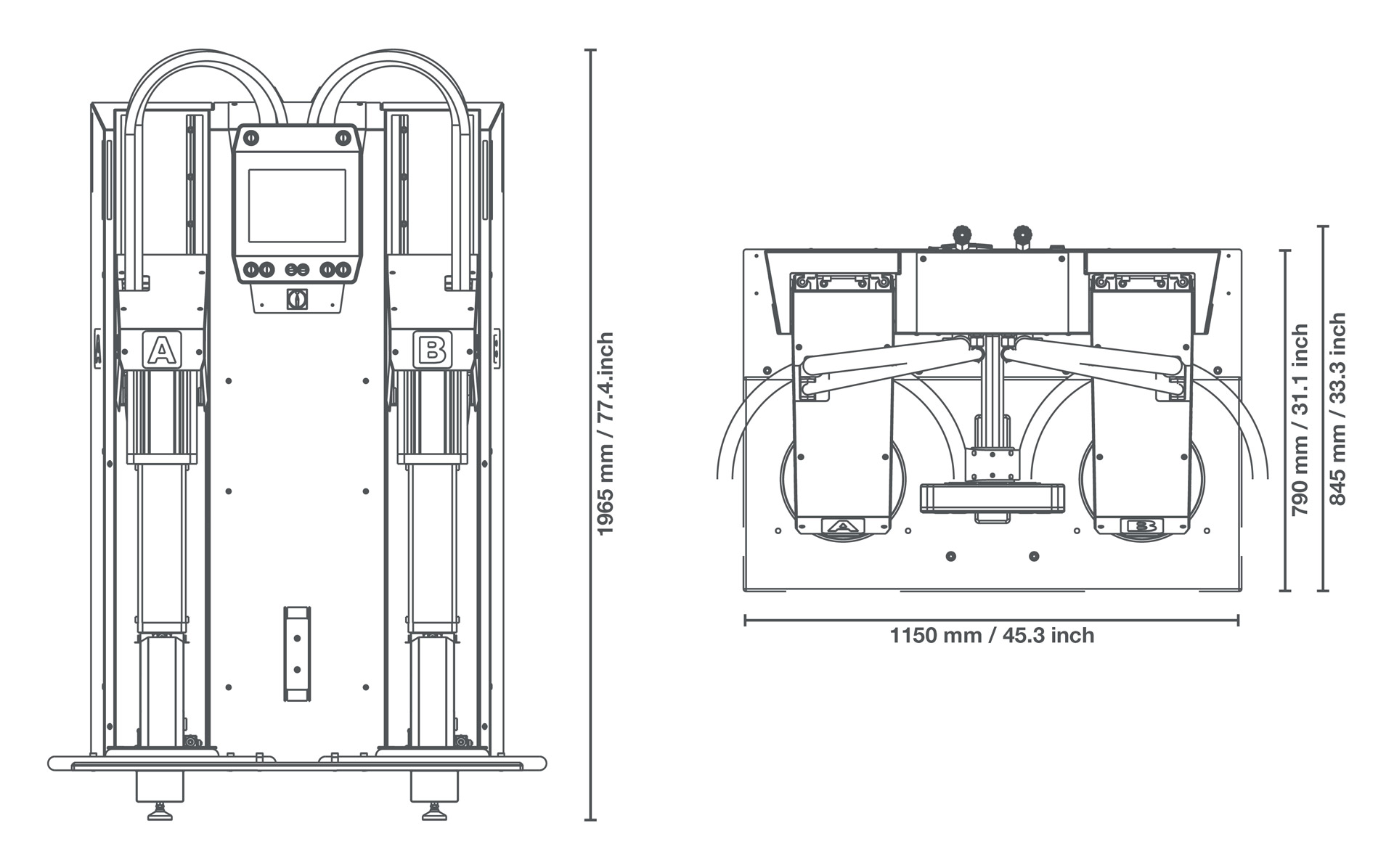

► Abmessungen L/B/H (mm): 1150 x 790 x 1965 (2445)

► Fassgrößen: 200/20 Liter

► Fasswechsel: 3 Seiten (180°) in 2 Minuten automatisch geführt

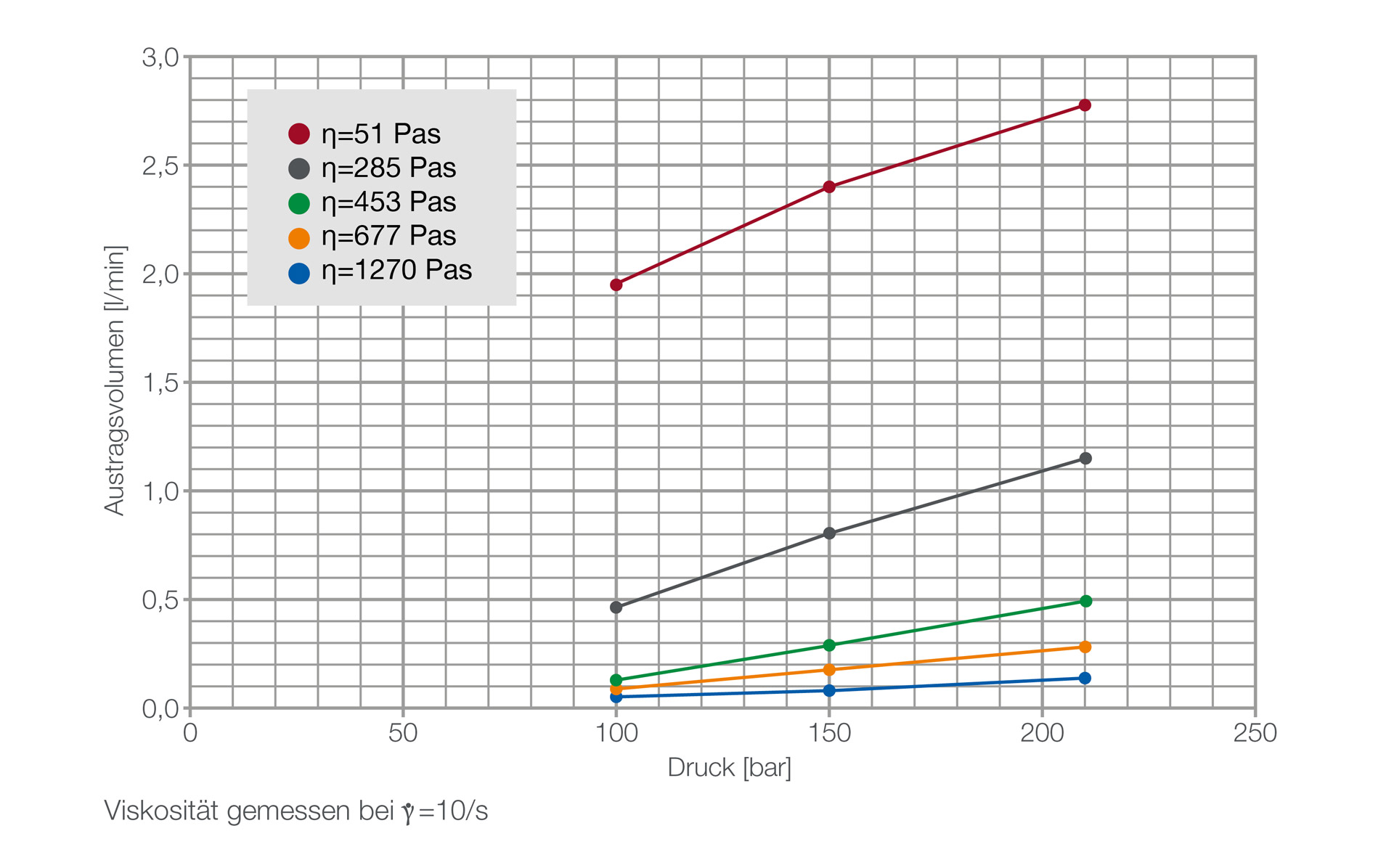

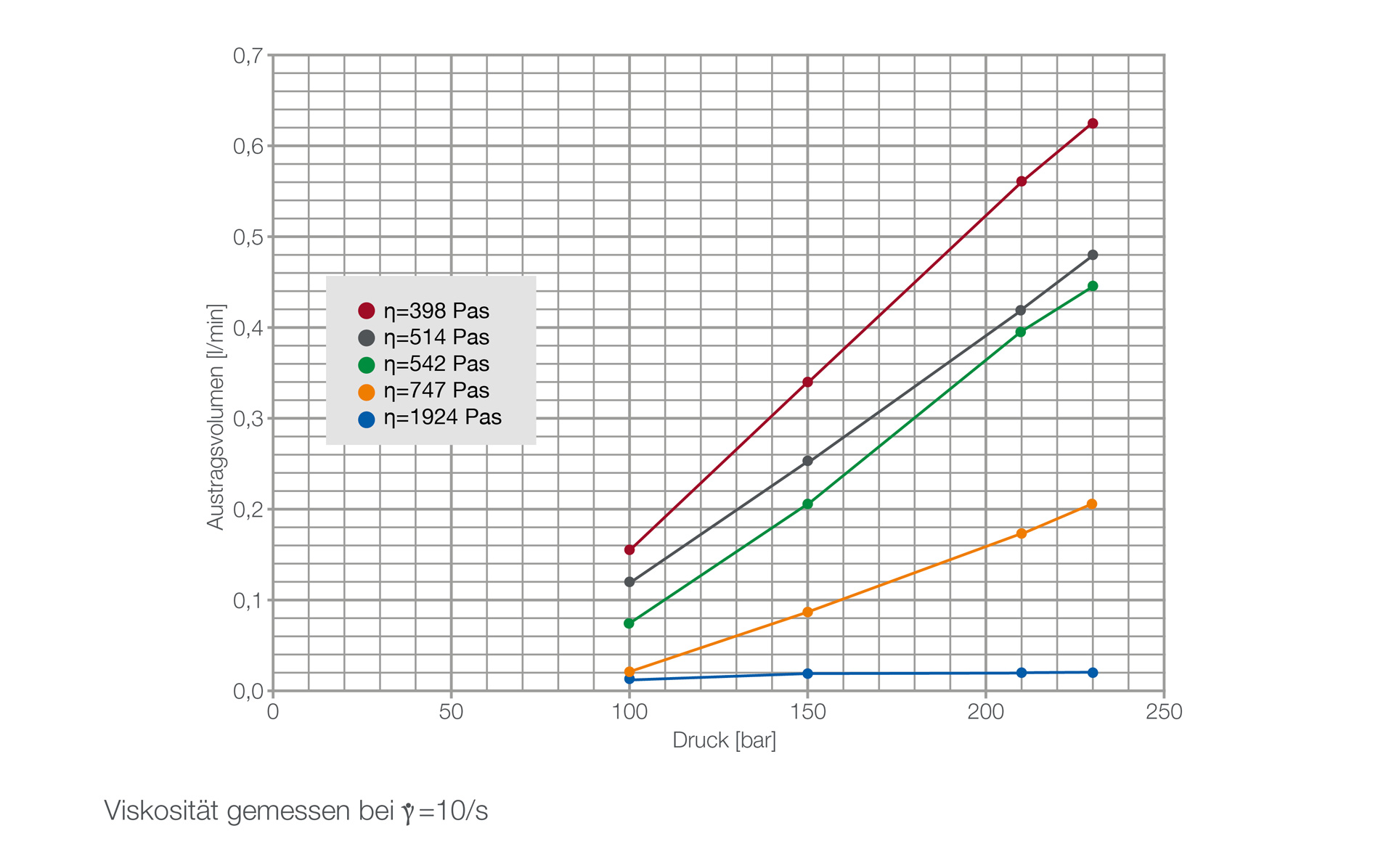

► Verwendbare Materialien [Pas]**

Pumpeneinheit S: 0,001 bis 2000

Pumpeneinheit M: 0,001 bis 3000 (Optional)

► Förderleistung je Komponente @ 2,7 Pas

Pumpeneinheit S: > 2500 cm³ / min

Pumpeneinheit M: > 2350 cm³ / min (Optional)

► Maximaler Förderdruck

Pumpeneinheit S: 210 bar / 3046 psi

Pumpeneinheit M: 230 bar / 3336 psi (Optional)

► Stromversorgung: 100 - 264 VAC, 4 A

► Luftversorgung: 6 bar – 1000 NL / min (1/2“)

► Additive Linien: max. 6

► Mischelemente: 1 Standard (Optional Erweiterbar)

► Volumenszähler: Ja

► Zertifizierungen: CE, UL, RoHS (FDA optional)

► Eco-Mix (Simultane Fassentleerung): Standard

► Fix-Mix (Frei wählbares Mischverhältnis): Standard

► Prozessdokumentation USB und OPC UA: Standard

► Euromap 82.3: Standard

► Fernwartung via VNC: Standard

► Rollen: Standard

► Shore-Mix

► LSR Select

► FDA Zertifizierung

► Barcode Fasserkennung

► Fassheber

► Sonderlackierung

► Premium Connectivity

► Simplex (1 Dosiersystem auf 2 Spritzgussmaschine)

► Tandem (2 Dosiersysteme im Wechselbetrieb)

Ab sofort ist das Dosiersystem TOP 7000 Pro auch in einer Version mit der neuen Pumpeneinheit M verfügbar.

Die neue Pumpeneinheit M überzeugt durch ihr innovatives Design und einen vorgelagerten Vorförderteller. Diese Kombination ermöglicht es, ein sehr breites Viskositätsspektrum zu verarbeiten, insbesondere bei sehr standfesten Materialien wie rußgefüllten Typen oder bei selbsthaftenden Materialien, die zum Viskositätsanstieg neigen und das bei nur geringfügig geringerer Austragleistung im Vergleich zur Pumpeneinheit S.

Dank dieser Eigenschaften kann die Pumpeneinheit M alle auf dem Markt verfügbaren LSR-Materialien verarbeiten. Bestehende TOP 7000 Pro Dosiersysteme können ohne größeren Aufwand von S auf M oder umgekehrt umgerüstet werden, je nach Anforderung.

In der Verarbeitungseinheit werden die A- und B-Komponenten mit den Farb- oder Additivströmen vermengt. Der hohe Druck des komprimierten Flüssigsilikons wird dank ausgeklügelter Technik durchflussoptimiert und per Druckbegrenzer auf einem konstanten, einstellbaren Austragungsniveau gehalten. ELMET hat diese Technologie perfektioniert, sodass sogar im Extrusionsverfahren problemlos eingesetzt werden kann. Auch dabei setzt ELMET eine neue Benchmark.

► Modularer Aufbau

► Integrierte Kühlung

► Durchflussoptimiert (keine toten Ecken)

► Einfache Klammerverbindung

► 45°- & 90°-Verbindungen zur einfachen Anpassung an jedes System

► Bis zu 6 Additivlinien pro Einheit einsetzbar

► Einfache Reinigung

► Kleinste Materialquerschnitte bei größtmöglichem Durchsatz

► Ökonomisch ausgeklügelt – Materialminimierung im System

Farbpigmente und Additive sind wertvolle Einfl ussgrößen im LIM-Prozess. ELMET setzt daher auf hochpräzise Farb- und Additivlinien aus eigener Entwicklung. Die Zudosierung ist dabei auf den tatsächlich gemessenen Volumenstrom der Komponenten abgestimmt. Optionale Regelsysteme können permanent nachregeln und damit die Präzision noch steigern.

► 1 l / 4 l / 20 l Additivbehälter