Optische Ausrichtung mit Mikrometergenauigkeit für das Umspritzen von großflächigen Einlegeteilen

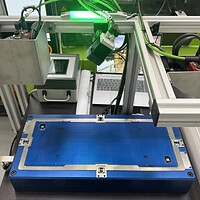

Unser neu entwickeltes optische Ausrichtungssystem setzt einen klaren Benchmark: Einlegeteile werden im Werkzeug konstant und hochpräzise positioniert – ohne mechanische Zentrierung, allein durch Vakuum und intelligente Bildverarbeitung.

Hochleistungskameras erfassen je zwei charakteristische Bauteilmerkmale, berechnen den Schnittpunkt und ermitteln daraus die Lage mit 0,015 mm Genauigkeit. Ein speziell entwickelter Positioniertisch verschiebt das Einlegeteil anschließend mit 0,0014 mm Auflösung in die optimale X/Y-Position und gleicht den Verdrehwinkel aus, so dass der Transfer die Teile in jedem Zyklus exakt ins Werkzeug einlegt (+/- 0,002 mm). Alle Messdaten, Wege und Identcodes werden automatisch gespeichert.

Das Ergebnis spricht für sich: Beim ersten FAT (Factory Acceptance Test) haben wir die Kundenvorgabe von ±0,45 mm deutlich übertroffen – mit einer maximalen Varianz von nur ±0,045 mm.

Was bedeutet das für Anwendungen?

• Präzise Ausrichtung insbesondere bei flächigen Bauteilen wie Folien

• Sichere Positionierung von Teilen mit hoher Wärmeausdehnung ohne Vorwärmen

• Neue Designmöglichkeiten bei Silicone-Geometrien ohne mechanische Zentrierung

• Qualitätsdaten können erfasst, geprüft und protokolliert werden

• Rückverfolgbarkeit pro Bauteil möglich (inkl. Spritzparameter)

• Für manuelle und vollautomatisierte Prozesse geeignet

Die ELMET Werkzeugtechnologie sorgt dafür, dass diese Präzision auch im geschlossenen, vakuumierten Werkzeugprozess stabil bleibt.